株式会社名古屋精密金型 熊本工場 様は、モノ造りに必要な技術・知識を幅広く探求し、モノ造りが好きな熟練スタッフが独自の発想と高い技術力で、さまざまな製品の金型を設計、製造しています。

そして、徹底した品質管理により「不良型は出荷しない」という大方針を打ち立てられ、不良項目は出荷前段階で全て発見し、修正する体制です。この取り組みには、「目指すものは常に完璧な成形品!」という熱意が表れています。

今回は、5軸加工機、Space-E/5Axisの導入や取り組み、その効果などを中心にお話をお伺いしました。

当社の本社は名古屋にあり、他の拠点として熊本、宮崎、ベトナムに工場があります。我々の熊本工場では、プラスチック金型の設計、製造などの業務全般を行っています。以前は、2輪が中心でしたが、現在の主力は自動車部品の金型です。その中でもランプ関係の金型を中心に、型重量3トン以下までを取り扱っています。

熊本工場

自動車のランプ

お客様の部品調達の部門が、まだ九州にないため、関東、東海地区で手配されたものを本社が受注し、九州で生産する流れになっています。九州で生産される部品は、金型を九州へ納品していますが、関東、東海地区で生産されるものは、金型を輸送しています。将来的に九州でもお客様の部品調達が活発になれば、九州での直接受注は増えてくると思います。

流行は自動車のボディーだけではなく、ランプにもあり、以前は前照灯、ウインカーなどは、別々の部品として作っていましたが、今はひとつに統合されて大型化になっています。

このランプは透明物ですから、金型の磨きには高い技術を要求されます。それに応えられる技術を、常に持ち続けることが必要です。ある程度磨けるようになるには、3年ほどかかります。磨きの熟練者になると、目視と触手で磨き具合を調整します。人間の能力で何ミクロンの世界が分かるのです。当社には、磨き35年のベテランがいます。

工場長 吹春 光浩 様

現会長が、2005年にドイツで開催されたユーロモールドの工作機展示会に行きました。そのとき、ヨーロッパの最新工作機やシステムを見学し、5軸加工機の導入を決断したのです。導入する拠点は、本社と熊本、宮崎工場の3箇所です。まだ金型メーカでは、5軸加工機に取り組んでいるところは少なかったと思います。

そして、5軸加工機を効率的に使うための取り組みが始まりました。ゼロからのスタートです。我々社員にとっても、最新技術の5軸加工機には興味があり、意欲的に取り組みました。

導入した5軸加工機はDMU80です。オペレータが一番使いやすいと言われているハイデンハインの制御装置を搭載しています。このDMU80は、5軸と3軸に対応できるので、このハイデンハインの制御装置で全部制御しています。

またDMU80のドアは、回転ドアのように開閉し、外見の見栄えも良く、機械工業デザイン賞を受賞しています。

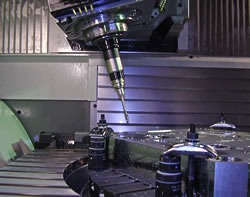

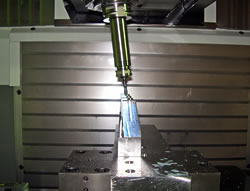

DMU80

切削中(DMU80)

まず、各工場でプロジェクトを立ち上げ、CAD/CAMのベンチマークや検証を行って、2ヶ月ほどかけて選定しました。

どのメーカも5軸CAMのいろいろな機能を紹介され、複雑な動きをするデモでは、すごいという驚きで最初は見ていました。でも、徐々に自社に合うCAMはどれなのか、という目で見るようになりました。

具体的なCAMの評価方法としては、いろいろな項目の採点表を作り、3回ほど見直しを行いました。そして、熊本工場に一番適しているプラ型のCAMということで機能的な評価をしました。実際に、ベンチマークテストで、工作機メーカにデータを渡して削ってもらい検証を重ねました。当初から同時5軸で動かしたいと考えていたので、対応できるシステムは限られてきます。その中で機能、オペレーション面などで絞込むのに時間がかかりました。

各工場で検証した結果では意見が分かれ、実際導入したCAMは違います。各工場ともコンセプトを持って検証しているからです。宮崎工場は、金型が大型になるので、それを製造するためのCAMになります。大型になると深物が多く、人の目での確認が難しいため、オートマチックに重点を置いていました。我々の熊本工場は、小中型の金型になるので、金型の大きさでCAMの選定条件が分かれました。

また我々は、以前導入していたCAMの2台目になるので、技術力を向上させるためのCAMということも考慮して選定しました。これは、オペレータの技術力を上げるためのCAMです。逆に言えば手間のかかるCAMかもしれませんが、5軸加工を最初に理解するために必要なCAMという考えが頭の中にありました。もし、5軸加工の理解が十分でない状態で加工に入った場合、ある一定の加工はできても、そこから先の自由度に関しては、頭打ちするかもしれないという思いがありました。そこで、5軸加工の基礎をしっかりマスターしてから機械を動かす、というコンセプトで選定に入りました。

CAD/CAM係 係長 五嶋 和宏 様

2年前に導入した5軸CAMは、海外メーカということもあり、当社独自のカスタマイズや現場の要望をなかなか取り入れてもらえない状況でした。そのことをNDESに相談するとSpace-E/5Axisを紹介されたので、検討することにしました。まずは、課題を出しました。もし、その回答が当社にとって不本意な内容であれば、Space-E/5Axisの導入は見送るつもりでした。でもNDESから提出された回答書は、見込みがある内容が多かったので、それに期待して導入を決めました。

本当に現場が要望するパス出しをするためには、NDESの協力が大前提でした。実際Space-E/5Axisは、まだ開発段階で不足している機能もあります。ですが、Space-E/5Axisは、もっと成長できるCAMだと思っています。これまで、機能が完成されすぎて頭打ちになり、機能向上できないCAMも見てきたので、情報交換しながら機能改良できる方が、いろいろな可能性があります。

NDESには、検討段階からいろいろな要望を聞いてもらって、ありがたく思っています。Space-E/5Axisを導入して4ヶ月になりますが、4ヶ月前と今のSpace-E/5Axisを比較すると、さらに良くなっています。現場が要望しているパス出しができるようになってきました。

CAD/CAM係 園田 亮介 様

NDESとは、ワークステーション時代からの長い付き合いになり、CUBE、Space-Eと使ってきているので、Space-E/5Axisのオペレーションは、ほとんど抵抗なくできました。そのため、導入後の教育は受けずに、即データを作って削り始めています。試作をすると甘えが出るため、真剣に取り組みたいという気持ちから、即実務レベルで使っています。

CAMは、3軸、5軸を併用するという位置付けで、トータルバランスを重視しています。金型の大きさによりますが、3軸で届くところは3軸で削ります。そして、今まで放電加工していた箇所や、段取りを変えていたところを5軸でカバーするというやり方です。全部を5軸加工すると、必要でないところまで5軸で削ってしまいます。やはり、効率的な加工をするためには、3軸と5軸が必要です。

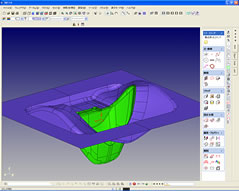

モデル(Space-E/Modeler)

5軸シミュレーション(Space-E/5Axis)

取り組んだ課題のひとつは同時5軸です。金型の業種では、固定5軸が7~8割と多いので、固定5軸という概念を消したいという思いがありました。そして、担当者の5軸に対する熱意ある取り組みにより、5軸加工機を導入して3部品目には、同時5軸で削ることが実現できました。

5軸加工機のマシンオペレータが、CAMでデータを作るということをよく聞きますが、当社は、5軸加工機とCAMの担当者は違います。5軸加工機の担当者は、機械を動かして覚える、CAMの担当者は、最適なデータをいかに早く作るかを実践するという役割で進めています。

当初は、立ち上がりまで半年ほどかかるという計画にしていましたが、機械もデータもそれぞれの担当者がかなりの勉強をした結果、2ヶ月ほどで立ち上がりました。予定よりも早く立ち上がったので、各メーカからすごいと驚かれました。このように短期間で立ち上がることができたのは、ただ加工するだけではなく、全てに目標を持たせて取り組んだからです。結果を社内報告しながら、各々に命題を付けて、それをクリアしていく方法で進めたのが良かったと思います。どうしても新しい機械が入ってくると、最新式の機械に乗せた方が早いという話になってしまいます。それでは、ただ削るだけの機械になるので、テーマを持って取り組めたことが、短期間の立ち上げにつながりました。

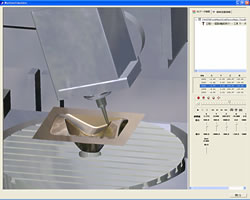

一度、機械に乗せたら最後まで加工できるワンチャッキングなので、加工が終了した時点で次の工程にすぐ回せます。短納期の対応としてワンチャッキングは、機械の乗せ換えの工程も省け、工具類も削減できるという良い条件が揃っているので、大きなメリットがあります。今は、ほとんどの工程を5軸を中心にして組んでいます。そして、QDCを全て5軸で吸収していきたいと思っています。

また、3軸の主軸を傾斜させて加工する工程がありましたが、これも1台の機械でできるので、機械の乗せ換えが少なくなりました。

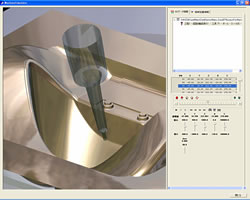

LED INNER LENS 傾斜スライド 傾斜穴5軸加工状態

放電加工の部分を5軸に替えることで、これまでに放電加工の工数をかなり削減できました。以前は、電極の元となるグラファイトや電極の購入は、毎月または2ヶ月に1回でしたが、5軸を導入してからは1年以上も購入していないことになります。

業務が変わることなく、以前と同じ型面数を作っているので、この効果は莫大なものがあります。

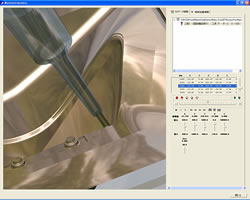

その他は工具類です。長い刃長を利用せずに、短い刃物で良い条件の切削ができるため、工具の寿命も延びています。長い棒を持っていると先を操作するのが難しいのと同じように、工具にも負担がかかっていました。たとえば、ボールエンドミルのポイントで削るというように、工具の一番良い条件で使えるので工具寿命が延びています。

また、3軸では長い刃物が必要な深い箇所でも、5軸では短い刃物になり、空間を有効に使えます。

構造の段階から5軸の考えを入れて、金型の設計から変える必要があります。今は、5軸を効率良く使うためには、どうしていくべきかを試行錯誤しています。5軸は、軸が多くなる分、作業要領を考えることが多くなります。そのため、固定概念を持つと思うように動きません。また、5軸の場合は、精度的にCAMの割合が高くなります。5軸加工機に誤差が多少あるので、その誤差をどれだけパスで吸収できるかというのも、パス出し担当者が考慮する点です。それから、モデル精度という点でもCADはNDESのシステムなので、問題はありません。

来年度は、Space-E/5Axisを全員にマスターさせるというのがひとつの目標です。誰が使っても最適なパスが提供できるようなCAMが目標です。

Space-E/5Axis

我々に適したCAMにするには、メーカと情報交換しながら要望を伝えて、開発してもらえるのが一番の条件だと思います。そういう意味では、NDESとは波長が一番合っていて、率直な話ができます。もし、悪いところがあれば、NDESは次に検討することを約束し、良い方向に進んでくれます。やはり、自社開発のCAD/CAMであるというところが違います。そして、やり取りが密にできることが大きなメリットです。

今後は、NDESも当社を利用してもらい、良いシステム開発、営業へとつなげてください。我々も現場の声をSpace-E/5Axisに活かしてもらい、現場がさらに満足するパス出しができることを期待しています。