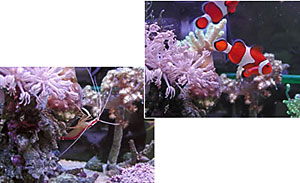

有限会社 明洋設計 様は、NDESのCAD/CAMの進化とともにシステムをご導入いただき、現状のさらなるステップアップを常に目指されています。会社は、のどかな田園地帯に囲まれ、事務所内にはクマノミやイソギンチャクなど色鮮やかな海水魚の水槽が設置されたすばらしい環境で、プレス金型の設計業務に従事されています。

今回は、GRADE時代からSpace-Eへの移行や、Space-E/Global Deformation、Space-E/BLANK、Space-E/TRIMの導入、その効果などを中心にお話をお伺いしました。

当社は、自動車関係のプレス金型の設計を行っています。プレスの中でも順送型、トランスファー型、ロボットなどを主に設計しています。まれに小形の設計もします。会社を設立して今年で16年目を迎えました。

会社正門

以前は、熊本県の同じ業界の会社に勤務していましたが、その会社が倒産し、そのとき、名古屋方面の金型工場から誘いがありました。でも、いずれは熊本に戻りたいという気持ちから、自分で会社を設立しようと思い立ったのです。

玉名市は、金型メーカが4〜5社ありますが、設立した当初は、1ヶ月間ぐらい依頼がなく、金型設計会社として経営できるのか心配しましたが、その後は、途切れることなく仕事をいただいています。

また、設立当初から夫婦2人です。最初は投資も必要ですから不安もありましたが、30代ということもあり、やれば何とかなるという良い方向に考えて始めたのです。

代表取締役 平山 洋一 様

前の会社で3次元CADを使っていたので、3次元と2次元が一緒にできるCADを探していました。そして出会ったのがGRADEでした。

その当時、九州にSEがいたのはNDESだけで、他メーカは九州にSEがいませんでした。何か問題があれば、すぐに来てくれるので、そこが導入の一番の決め手でした。設立してすぐにGRADE/G、NC、DASH/DRAWを導入しました。

このときのGRADEは、ワイヤーフレームなので形状を判断するのも難しく、操作に時間がかかっていました。また。形状も4分割の画面を見るだけで、形状の把握にも苦労しました。

それからGRADE/CUBEへ移行しました。

その後、システムのPC化という流れでSpace-Eを導入して、設計から面張りしてNCデータの出力まで行っています。2次元図面の作成としてSpace-E/Drawも導入しています。

Space-Eになってから、面張りがスムーズになり、面の修正やフィレットの製作が楽になりました。

NCデータ出力時に自動的に加工指示書が作成され、NCデータの取り間違えなどの人的ミスが無くなりました。

また、CAMの加工工程では荒取りから仕上げまでの設定をその都度行っていたのが、過去のデータをひな形として再利用できるようになりました。これで大幅な時間短縮ができ、前から考えていたことが実現したので、とてもうれしく思っています。

Space-E/Global Deformationは、発売されてすぐに導入しました。そのあとは、続けてSpace-E/BLANK、Space-E/TRIMを導入しています。その中で、当社が特に使用して効果を上げているのがSpace-E/BLANKです。

プレスの加工後には、曲げ変形が少し元の形状に戻るスプリングバックとい現象が起きます。この計算を以前は手計算で行っていました。

単純な形状であれば、計算して入れ込めるのですが、複雑になると大変です。製品で曲がっているところにフィレットが張ってあれば、フィレットの一方を直線で結んで角度を返していきます。その地道な作業です。フィレットは、一方向だけでなく多方向に折り返しながらある間隔で計算していました。その間隔をどれだけ細かくするかが精度に関わってきます。根気強さと頭の回転が良くなければできない作業です。これまでは、ここまで曲がっていれば、このくらい広げようというような経験でやってきました。

前工程である程度処理して、後工程で正規の金型で押すので、極端に高精度である必要はありませんが、このような作業を軽減するためにSpace-E/Global Deformationを導入しました。

プレス金型を設計するとき、お客様が設計された形状では、ひずみが発生します。そのひずみを見込んだ形状をご提供できれば、お客様の工程が楽になると常に考えています。

今までは3次元形状を展開するために必要な部分の断面をいくつも切ってそれを伸ばしていました。これは、測って手計算する繰り返しの作業になり、その作業は時間がかかるだけではなく、不正確でだいたいこういう感じという程度でした。

ところがSpace-E/BLANKでは、品物によって1mm単位までの精度で展開ができます。絞り形状は、品物によりますが3〜5mm程度の精度になります。この精度は、設計する上での目安にするには十分な値です。これまで手計算で出していた寸法とSpace-E/BLANKの寸法を比較すると大差があります。このことはお客様からも言われます。そのため、必ずSpace-E/BLANKを使って設計してほしいという要望があります。

また、レイアウト、製品加工を検討していく場合も使っています。

ブランク展開(Space-E/BLANK)の結果

Space-E/TRIMで展開したトリムラインは、ある程度成形している一部を広げて計算します。押さえ面になる部分は、計算の対象から外れるので、そこから先が計算対象になります。

Space-E/BLANKは常に使いますが、Space-E/TRIMは、金型の工程の中にトリム工程があるときに使います。

ブランク、トリム展開(Space-E/BLANK、Space-E/TRIM)の結果

Space-E/BLANKは、非常に役に立っています。設計時間が短縮され効率が上がっただけでなく、精度的にも良くなりました。Space-E/BLANKの導入前と比較すると設計作業が楽になりました。

プレス金型では、最初の成形をする前に材料をネストに入れて試し打ちをします。このとき、製品のブランクの位置が決まります。以前は、その位置を金型メーカ様は加工していませんでした。試し打ちの後にネスト逃がし加工をしていました。なぜかというとブランクラインが信用できなかったからです。

それが今では、ブランク展開したデータの誤差を見込んでネスト逃がし加工をされています。これにより、金型を最初から全部加工できるので以前のような金型を調整する工程がなくなり、金型メーカ様もコストをかなり削減できていると思います。

あるお客様は、Space-E/BLANKでブランク展開したラインがどのくらいで収まるのか、ある程度つかまれています。当社が出した図面の通りに加工して、最大に動いてもよい範囲内を想定したネストの形にしています。

このブランク展開のおかげで、金型メーカ様から作業の取り掛かりが早くなったと言われています。

金型設計された自動車のペダル

Space-E操作の様子

当社がSpace-E/BLANKでブランク展開したラインと、プレスメーカ様で出されたラインが一致したとのことを金型メーカ様からお聞きしました。

このことで、金型の設計段階でブランクラインを考慮していたことを、確認していただけたので今後の信頼につながります。

プレスメーカ様もブランク展開のソフトを導入されているようで、全体的に普及しているのではないかと思います。

また、プレスメーカ様であれば、Space-E/BLANKのブランク展開はかなり有効です。見積りで利用すると失敗することがなくなると思います。

水槽の海水魚

Space-E/BLANKのシミュレーションと実際の結果は、今まで最高で片側5mm、両方で10mmの誤差がありました。絞りが入ると精度が落ちています。

鉄板は伸びたり縮んだりするので、一部の形状を入れるとブランクが広くなっているようでした。実際のプレス結果を持ち帰って、なぜ伸びるのかを調べました。その結果、ある形状を計算対象から外すとSpace-E/BLANKのデータときれいに一致することが分かりました。

設計した後は、実際にプレス成形するお客様の工場へお伺いして、ブランクの結果をいただいてきます。今は、お客様とトライ結果を蓄積している段階です。

蓄積したデータを解析することで、今後の設計に活かしていきたいと思っています。

Space-E/BLANKでは、絞り形状に力を入れてほしいと思います。

また、ブランク展開するときに、材料の伸びを考慮したいので絞り率を入力したり、材料が伸びる部分を外すための指示ができる機能を追加してほしいと思います。今は、面を張り直したりしながら、工夫して使っています。

Space-E/BLANKが、より有効なシステムになるように要望を出しますので、お互いが向上できるように今後も協力をお願いします。また、最新情報の提供もよろしくお願いします。